定制解决方案

定制的生产计量系统

Digital Metrology专门为具有挑战性的车间测量问题定制解决方案。我们与传感器制造商、集成商和夹具专家进行合作,开发在任何环境下都能进行准确测量的软硬件解决方案。

客户依靠我们在计量学和数学方面的专业知识来获得他们在特定应用中需要的定制结果。我们所做的远不止是输出数字:我们根据前沿的计量学方法产生测量结果。我们致力于与国家和国际标准组织进行合作,以确保我们的定制软件产生的价值可以追溯至世界标准。

最后,我们的生产软件设计了极其友好的功能,可以节省时间,并消除乏味的重复测量。大多数生产软件会使您陷入一个“全有或全无”的测量例行规程,而我们的软件将诸如引导序列(guided sequences)等有用功能与灵活性相结合,您可以灵活地“即兴”重新测量或验证计划外的(unscripted)位置。

其结果是:可靠的数据,大大减少的循环次数,以及帮助员工在不产生妨碍的情况下完成他们工作的自动化操作。

这里我们提供若干个成功案例:

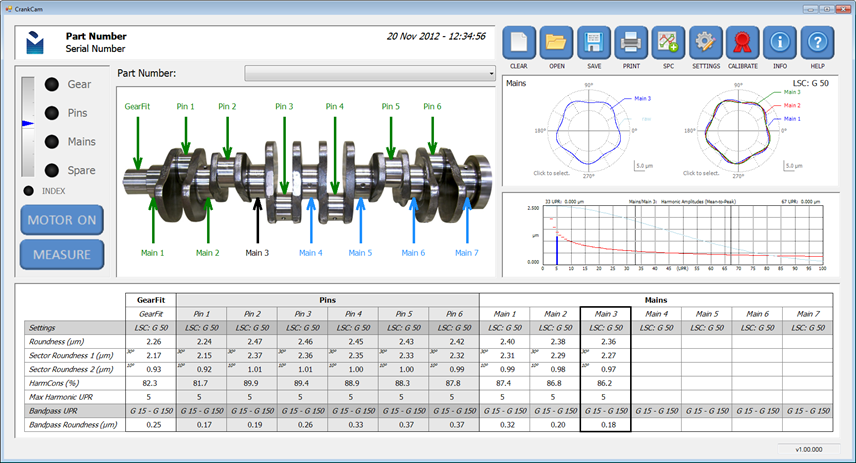

引导序列轴测量

一个曲轴制造商想要改进对圆度、区域圆度和谐振频率的测量。所使用的方法只允许单次测量,且探针硬件不能产生良好的频率响应测量结果。

通过与一家仪器/电子公司合作,我们将现有的测量探针与经改进的硬件相结合,来准确地测量谐振频率。我们的软件引导操作人员通过测量位置,以易于阅读的表格格式显示结果,并显示测量位置的图像供快速交叉参考。操作人员拥有对任何可能被污垢或其他问题破坏的位置进行重新测量的控制权。

本项目强调了Digital Metrology与硬件和传感器公司的合作能力,从而可以有效地、低成本地改进现有的测量过程和数据。

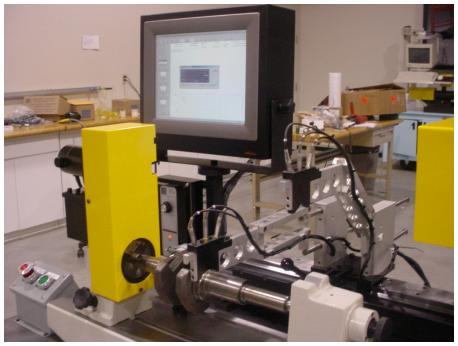

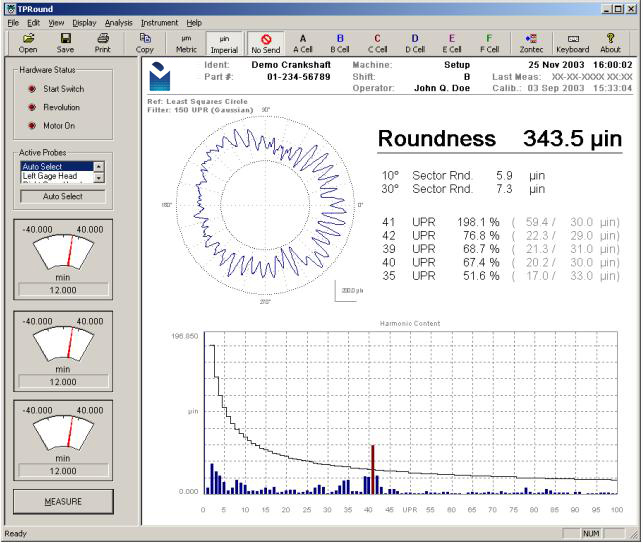

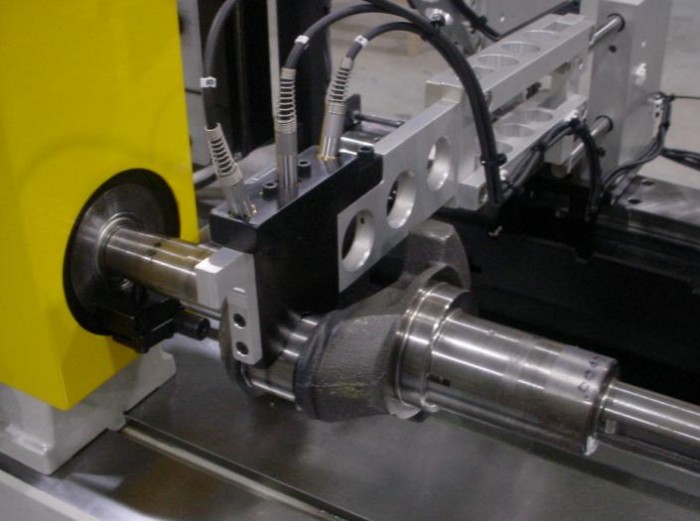

车间中的圆度

Digital Metrology与一家发动机制造商和一所主要的美国大学进行合作,开发一个用于测量圆度和谐波的“车间”系统(“shop floor” system)。该系统可以对曲轴特性的圆度和谐波进行测量,将公差控制到大约100万分之一100英寸(2.5微米)。

该系统不依赖精密主轴,而是采用“三探针”方法将元件的形状误差与运动解耦。其结果是,该系统可以在生产环境下快速、准确地测量圆度,而不需要精密主轴或费时的校平与校准过程。

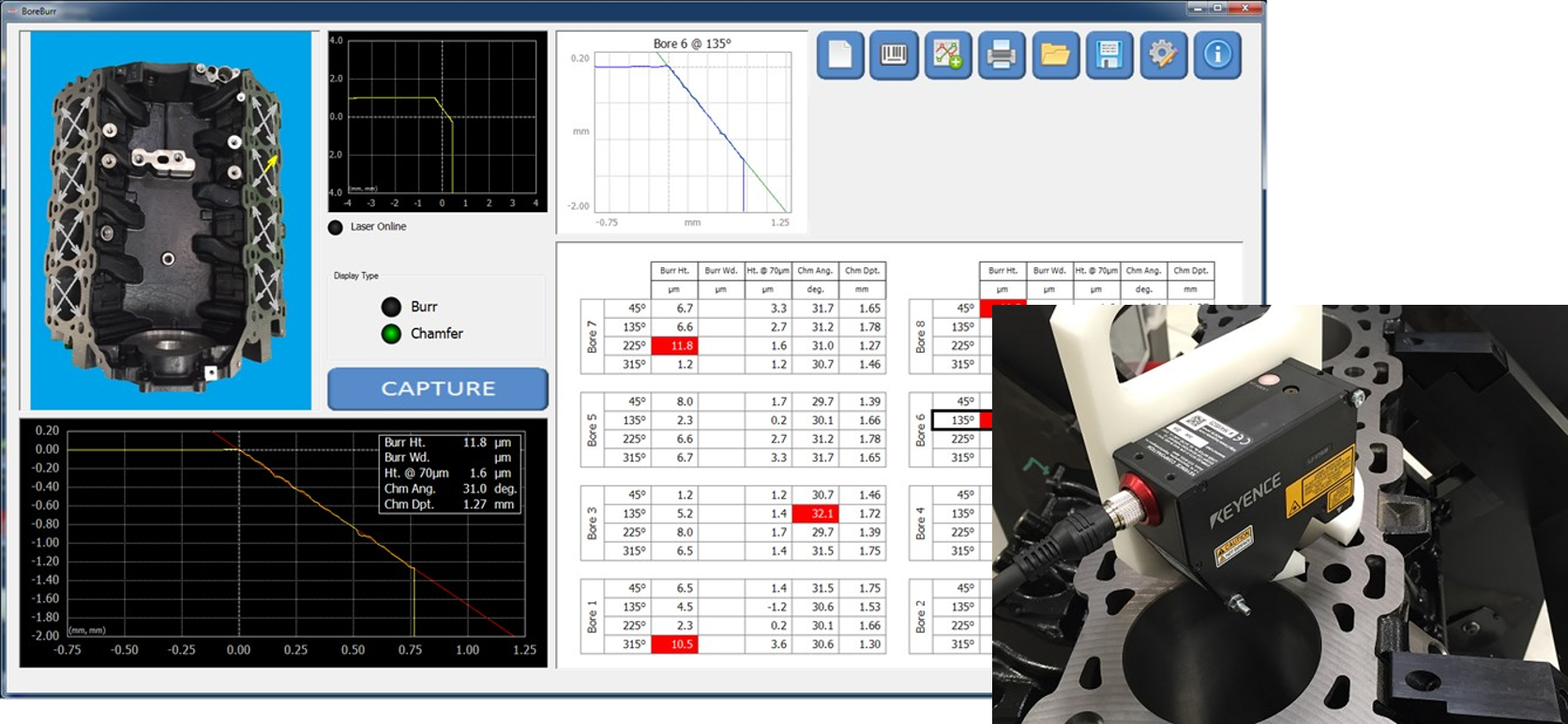

激光测量毛刺

一家发动机缸体制造商需要检测和量化在倒角操作中产生的毛刺。特别要求注意的是头部甲板上突出的毛刺。

最初的解决方案是使用线扫描传感器和和定制的测量工具来手动检查每个膛。虽然传感器确实能显示出毛刺,但过程很耗时,而且目视检查不能产生可重复的毛刺高度和宽度数据。

Digital Metrology开发了与传感器相连接的软件,并为操作人员提供了一个简单易用的界面。一个引导序列为操作人员显示每一个需要测量的位置,快速按下量具手柄上的按钮就能快速产生表格格式的结果。

该软件解决方案极大地提高了测量速度,获取了准确的毛刺高度和宽度数据,并极大地改善了之前的定性的目视检查。

本项目是一个很好的例子,说明了Digital Metrology的软件和数学专业知识如何将原始传感器结果转化为生产测量数据。

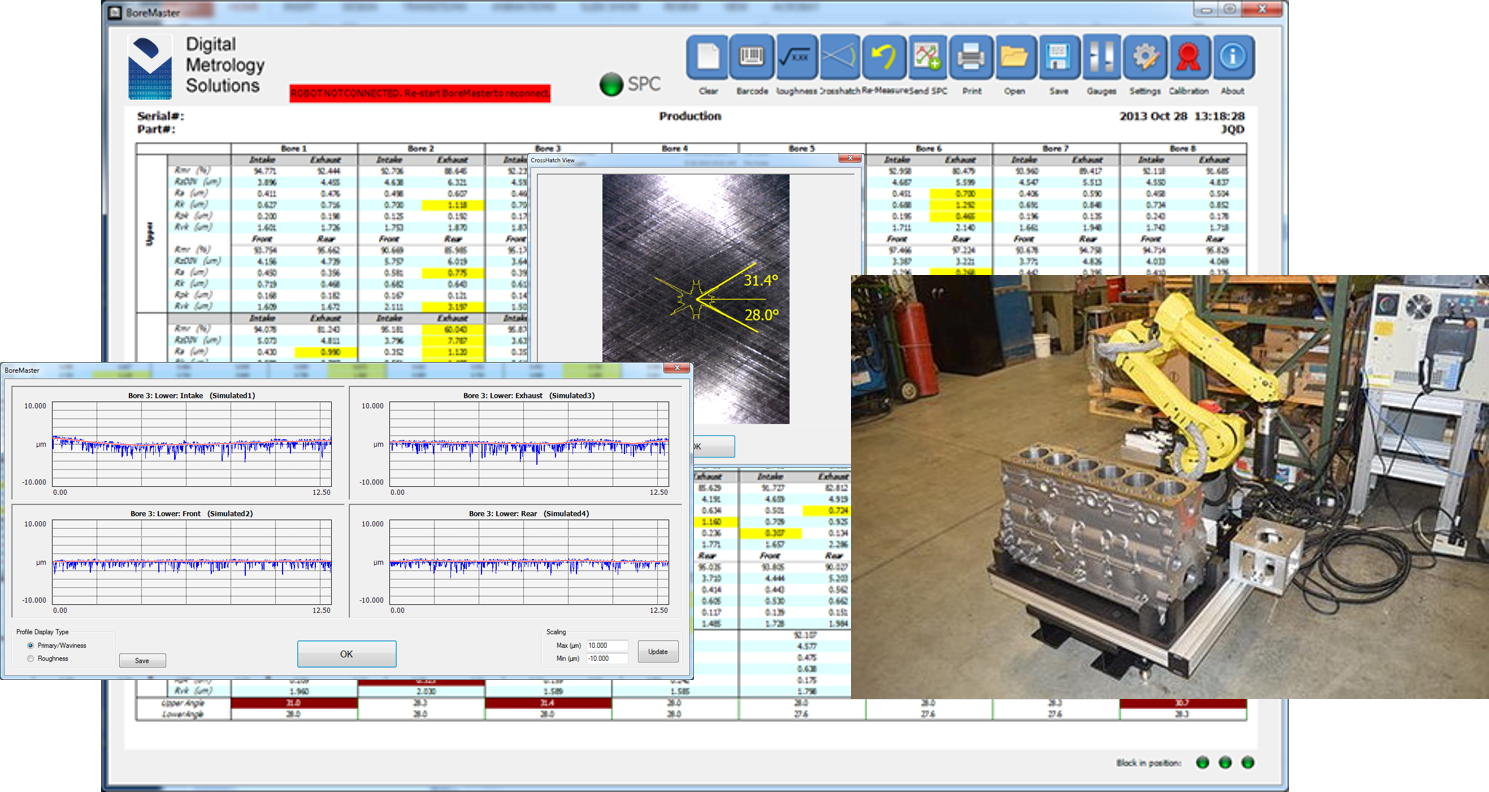

机器人表面纹理和交叉阴影测量

一家发动机制造商正在寻找方法,以改进劳动密集型缸膛测量,需要12条表面光洁度痕迹和每个缸膛内部的交叉阴影线测量。Digital Metrology与总部位于印第安纳州的Tempest Tool合作,开发一种通过机器人控制的生产测量系统,最后甚至在同一操作中纳入了第二次测量。

系统开发开始于一个安装在机器人上的工具头,该工具头包含四个现成的粗糙度测量仪,能够在膛内同时测量。机器人自动移动测量头完成每个膛内三个垂直位置的测量,总共测量12次,之后会自动移动到下一个膛。结果以表格格式汇总,操作人员还可以单击鼠标查看单个轮廓图。自定义测量任务或再测量任务很简单,只需点击所需的位置并点击“运行”按钮。

该机器人系统将测量周期从2小时缩短到30分钟,同时提高了测量位置的可重复性,并将操作员从单调的测量任务中解放出来。

上面的截图显示了结果概览表和交叉阴影的测量图像。插图的左侧显示了一组四次粗糙度测量的测量结果,右侧显示了机器人和硬件的图像。